強信心·走進百企 | 微鏡頭下,看江西新智造的速度、精度和效能

編輯: 喻軼濤來源: 新華社2023-03-17 14:08:21

編輯: 喻軼濤來源: 新華社2023-03-17 14:08:21

驚蟄節氣已過,田間地頭萌動著綠意,生產車間馬力全開涌動著生機。智能生產工廠,一把椅子5分鐘下線;智能生產車間,一支風電葉片2年長高15米;智能生產機器人,讓每GW(吉瓦)電池的鍍膜設備成本從2億元降低至1億元……經濟企穩向好,江西正以“人勤春早爭朝夕,策馬揚鞭開新局”的沖勁,贏回前幾個春天失去的市場。

2022年,江西面對疫情散發多發、歷史極值干旱等超預期考驗,全面做好穩增長、防風險、保穩定等各項工作,GDP達32074.7億元,首次邁入“三萬億俱樂部”。高質量發展的底氣從何而來?新華社融媒體團隊走進生產線,以微鏡頭觀察,見證充滿活力的經濟脈動。

一把椅子5分鐘下線

火花四濺、粉塵飛揚,還夾雜著刺鼻的油漆味,這也許是大眾印象中的木質家具生產工廠。如今,在贛州市南康區木質家具智能化工廠,工人們一邊監督“智能木匠”工作,一邊從容喝著茶水。

南康,素有“木匠之鄉”之稱,是中國最大的實木家具制造基地。上世紀90年代初“露天棚、抓刨刀”的手工產線,已經跨越成“自動加工、噴漆”的智能生產線。

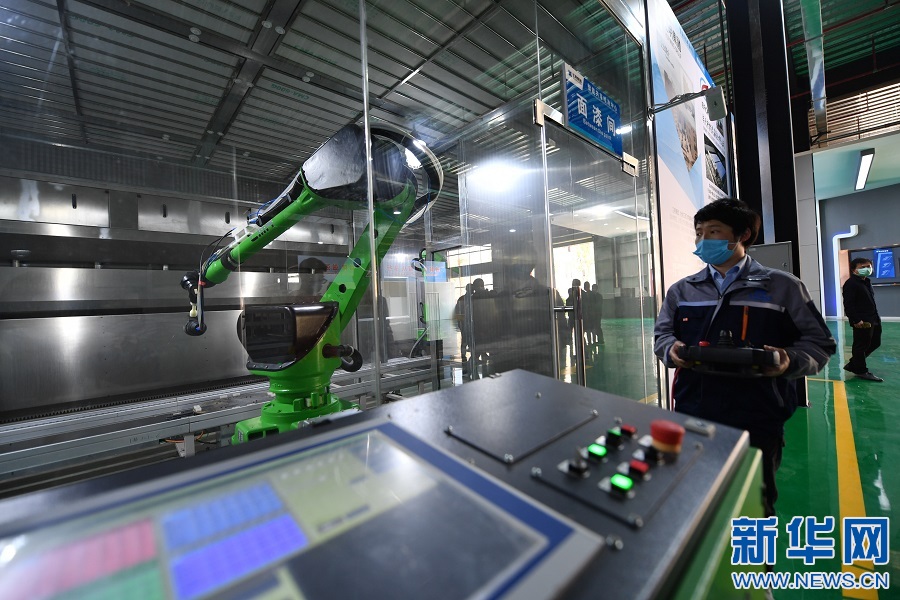

在贛州市南康家具產業園,工人操作智能噴涂機器人進行噴漆。新華社記者 胡晨歡攝

在南康區城發家具零部件智能制造有限公司的車間內,100多條機械臂從令如流;大屏幕上,各項數據更新讓人目不暇接。

“傳統生產工藝,木材切割、刨壓等流程在不同機械臺上加工,每道流程至少需要一天。”公司負責人王隆平說,如今智能生產線,各生產環節全部打通,不到五分鐘生產一把椅子,一套沙發生產時間縮減85%,一天就能下線。

王隆平說,春節后期往往是家裝行業淡季,去年同期月產能只有500萬元,但今年訂單紛至,春節期間還安排了生產,月產能已經突破了800萬元。

淡季不淡,產銷兩旺,成為越來越多家具生產企業共同的感受。

贛州市博士家居新材料有限公司的噴涂工廠內,公司副總經理謝莉萍電話響個不停。“噴涂中心除了完成企業自身噴涂任務外,還為20余家企業提供涂裝服務,至少要提前一周才能預約上噴涂服務。”

在車間的往復式平面涂裝線上,通過3D掃描,系統自動生成噴涂軌跡,同時運用冷紅外干燥技術,對家具表面進行二次加工。“較傳統噴涂工藝節省原料60%,提升生產效率30%。”謝莉萍說。

在贛州市南康家具產業園,工人給制作刨花板的壓機添加鏈條油。新華社記者 胡晨歡攝

“智能木匠”的發展,帶火更多的配套產業在南康落戶,當地產業規模從2014年的700億元,躍至2021年的2500億元。

南康區區長李贛興說,我們信心滿滿推動產業集群由“南康家具”單個產業鏈向“現代家居”多維度、復合型產業鏈擴容。

一支葉片2年長高15米

萍鄉作為贛西工業重鎮、中國近現代工業發祥地之一,如今當地因勢利導,發展新能源產業讓人眼前一亮。

走進中材科技(萍鄉)風電葉片有限公司,這家中部地區最大的風電葉片生產基地,可以近距離觀察一支支30多層樓高的“借風神器”。

兩年前,在中材葉片公司采訪,企業負責人告訴記者,當年生產出的葉片最長達到80.8米。兩年后,再訪企業,記者得知80.8米已是目前生產的最短葉片,產量不到一成,最長的是95米超大型葉片。

長度越長風險系數越大,“借風神器”如何越“長”越長?

公司總經理張大為告訴記者,過去,葉片毛坯灌注樹脂的工序,主要依靠工人手動操作。為生產出更長的風電葉片,公司引入智能化生產工藝,通過覆蓋模具每個角落的管道,實現了全自動灌注。

工人從低端重復勞動中解放出來,再通過培訓和實踐掌握了自動化設備操作的技能,實現了“單條產線用工減少,總用工規模擴大,員工素質加快提升”的變化,葉片生產周期由過去36小時縮短到24小時。

更長的葉片也帶來了更高的效益,加長的15米風電葉片每套售價增加5萬元左右,但可實現每小時增加近千元收益。新春伊始,中材葉片公司的訂單就排滿了全年,預計今年公司年產值18億元,將比去年同期增長30%以上。

到2030年,風電、太陽能發電總裝機容量達到12億千瓦以上,“雙碳”目標驅動新能源產業加速發展。

同樣位于萍鄉市的江西仁江光伏有限公司,其智能制造車間內一排排整齊焊機有序運轉,每天可為3兆瓦的光伏設備提供組件。

“作為一家專業從事新能源產品生產制造、技術研發的企業,我們對市場預期很樂觀。”公司負責人朱靖說,現在生產線都處于滿負荷運行。

“‘雙碳’目標下,環保節能產業大有可為,下一步將繼續支持企業增強創新力、提升產品競爭力,助推高質量跨越式發展。”蘆溪縣委書記黎增義說。

一個機器人降低成本1億元

一扇高3.5米、重以噸計的銀灰色大“門”矗立眼前,各種設備與之連接。一臺機器人“彎腰”輕輕抓起金屬載板上的硅片,“轉身”將硅片放進銀灰色大“門”……

這個占地100多平米的“大家伙”有個專業的名字——量產型熱絲CVD(化學氣相沉積)智能裝備。去年,它一路過關斬將,從全國2851個申報項目中脫穎而出,成功進入2022年全國顛覆性技術創新大賽總決賽。

“簡單地說,它是一臺可以給光伏硅片鍍膜的機器,相當于給硅片穿了一件衣服,這是光伏硅片制備中的一項重要工藝,能提升硅片發電能力。”站在銀灰色大“門”前,江西漢可泛半導體技術有限公司創始人黃海賓說,里面一次可給360片硅片鍍膜,數量比當前行業主流設備多出一倍,生產出的硅片發電效率也優于行業水平。

黃海賓正在檢查熱絲CVD設備。新華社記者崔璐攝

黃海賓認為,如果生產設備價格很高,性能再好的電池也難走出實驗室。2021年,在長期攻關的基礎上,黃海賓創辦江西漢可泛半導體技術有限公司,開始光伏設備的產業化之路。如今,在他的生產車間里,曾為實驗室“孤品”的熱絲CVD設備已成為大規模量產的工業產品。

“和目前行業使用的另一款鍍膜設備相比,熱絲CVD設備的價格降低了一半,即每GW(吉瓦)電池的鍍膜設備成本從2億元降低至1億元。”黃海賓說。

無獨有偶,位于江西南昌的國家電投集團新能源科技有限公司也在積極推進光伏電池制造設備的開發。

為了實現降本增效,企業提出在電池片生產中將原有作為導電材料的銀漿替代為銅的思路,大幅降低新型光伏電池產業化成本,同時提高電池效率。今年1月,企業總投資超50億元的5GW(吉瓦)高效光伏電池及組件生產基地項目順利開工。

企業負責人介紹,貴金屬材料替代是降低成本的重要路徑,配合相應工藝的生產設備也十分關鍵。憑借自身在光伏電池生產制造方面的技術工藝積累,企業正在與國內設備廠商進行新設備的研發。新生產工藝相較現有技術更具競爭力,同時可以給電池效率帶來約0.5%的提升。

?(姚子云 黃浩然 崔璐 吳亞芬)